Para instalação de ancoragens em

maciços fraturados deverão ser observados alguns critérios a fim de se garantir

a estabilização da estrutura de contenção e do maciço.

A instalação de tirantes e/ou

chumbadores (grampos) em terrenos fraturados deverá ser executada com

perfuração roto-percussiva, com diâmetro de 4” (quatro polegadas),

observando-se a ocorrência de perda de ar em algum trecho. Caso ocorra

instabilização das paredes do furo deverá ser instalado revestimento com

diâmetro de 5” (cinco polegada) no trecho instável e, após a passagem deste

trecho, prosseguir o furo com 4”.

Os tirantes deverão ser montados

observando a norma brasileira (NBR-5629/2006):

MONTAGEM DO TIRANTE E

PROTEÇÃO CONTRA CORROSÃO

5.2.2.1 A escolha do tipo de proteção

depende de fatores tais como conseqüência de ruptura e agressividade do meio

5.2.4 Sistemas de proteção

(VERIFICAR QUAL A AGRESSIVIDADE DO MEIO)

5.2.4.1 Proteção classe 1

5.2.4.1.1 É usada para tirantes

permanentes em meio muito agressivo ou medianamente agressivo, e para

tirantes provisórios em meio muito agressivo.

5.2.4.1.2 proteção classe 1

exige o emprego de duas barreiras físicas contra a corrosão em toda a

extensão do tirante. O cimento é considerado como barreira. Nesse

trecho de ancoragem, o elemento de tração do tirante, além

do cimento, deve ser protegido por um tubo plástico corrugado ou tubo

metálico com espessura mínima de 4 mm.

5.2.4.1.3 Os elementos

tracionados do trecho livre devem ser protegidos por uma das seguintes

formas:

a) cada elemento é envolvido por

graxa anti-corrosiva e por duto plástico, e o conjunto envolvido por

outro duto plástico e injetado com calda de cimento após a protensão.

A transição do trecho livre à cabeça de ancoragem deve possuir

dispositivos que assegurem a continuidade da proteção;

b) o conjunto de elementos

tracionados é envolvido por um único duto plástico e graxa

anti-corrosiva, que por sua vez é envolvido por outro duto

plástico preenchendo-se com argamassa o vazio entre os dois dutos. (

O duto externo geralmente é um tubo de PVC)

5.3 Montagem

A montagem dos tirantes deve ser

feita de tal maneira que:

a) se utilize bancada especial,

coberta e devidamente protegida contra as intempéries;

b) o seu comprimento seja tal

que garanta a dimensão total indicada no projeto, incluindo-se

o tamanho necessário para a operação da protensão;

c) as emendas (luvas, soldas,

etc.) são toleradas, desde que se garanta, por ensaios, que a

resistência destas atenda às cargas de projeto;

d) sejam providos de

dispositivos que garantam o cobrimento mínimo especificado;

e) sejam providos de toda

proteção anti-corrosiva prevista para o tipo de tirante a ser executado,

em seu trecho livre e ancorado, conforme 5.2.

PROCEDIMENTO DE PERFURAÇÃO:

5.4 Perfuração

...

5.4.6 Registro de dados

5.4.6.1 O executor é obrigado a registrar, em

boletins apropriados, os principais dados da perfuração executada.

5.4.6.2 Os dados mínimos são os seguintes:

a) tipo de equipamento e sistema de perfuração;

b) identificação, diâmetro e inclinação do furo;

c) diâmetro e comprimento do revestimento (quando usado)

d) tipo de fluido de estabilização (quando usado)

e) espessura e tipo de camada atravessada

f) datas de início e término do furo

g) outras observações (perda d'água e/ou ar, obstáculos

encontrados etc)

PROCEDIMENTO DE INJEÇÃO:

5.5.3 Preenchimento do furo

O furo deve ser preenchido com calda de

cimento ou aglutinante do fundo para a boca. (APENAS

PARA BAINHA)

5.6 Injeção

5.6.2 Injeção

Executada por simples preenchimento do

furo aberto no solo ou pela aplicação de pressão apenas na boca do furo. (ACREDITO QUE ESTA SEJA A OPÇÃO DA EXECUTANTE, DEVE-SE

VERIFICAR SE NO PROJETO EXISTE ORIENTAÇÃO OU EXIGÊNCIA DE TIPO DE INJEÇÃO)

5.6.3

Executada através de válvulas que

permitem reinjeção através de um tubo auxiliar... Pode ser executada em tantas

fases de injeção quantas forem necessárias. (NORMALMENTE,

ESTE É O TIPO DE INJEÇÃO SOLICITADO EM PROJETO)

5.6.5 Calda

Para injeção deve ser utilizada calda de cimento conforme a

ABNT NBR 7681, com as seguintes dosagens em massa, referidas ao fator

água/cimento em massa

a) 0,5 para execução da bainha (injeção inicial de

chumbamento para fixação do tirante), sendo aceita outra dosagem, desde que

comprovada por ensaios específicos de que sua resistência aos 28 dias

supera 25 MPa;

b) 0,5 a 0,7 para execução de reinjeção.

PROTENSÃO:

5.7 Protensão e ensaios

...

5.7.1.4 Prazo

Os ensaios devem ser executados após um tempo mínimo de

cura, coerente com as características do cimento injetado no bulbo e o

ritmo de produção previsto de obra, a saber:

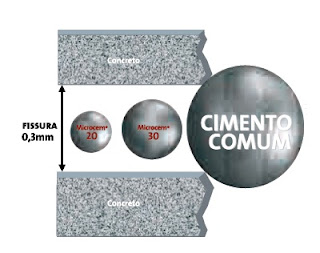

a) para cimento Portland comum, cura de sete dias;

b) para cimento ARI (alta resistência inicial), cura

de três dias;

c) para outros materiais ou cimentos com

aditivos conforme recomendações dos fabricantes ou

ensaios específicos, de acordo com as dosagens adotadas.

5.7.1.5.1 As cargas devem ser aplicadas através do

conjunto manômetro-macaco-bomba hidráulico, com atestado de

aferição cuja data seja igual ou inferior a um ano. As forças de

tração devem ser coincidentes com a direção

do eixo do tirante.

...

5.7.2 Ensaios

Os ensaios definidos em 3.12 são realizados de acordocom o

prescrito em 5.7.2.1 a 5.7.2.4.

5.7.2.2 Ensaio de qualificação

5.7.2.2.1 O carregamento deve obedecer à seguinte

sistemática:

a) o ensaio deve partir da carga inicial (Fo ) e seguir pelos

estágios 0,4 Ft; 0,75 Ft; 1,0 Ft; 1,25 Ft; e 1,5 Ft, para tirantes

provisórios e até 1,75 Ft para tirantes permanentes;

b) após cada estágio, a partir de 1,75 Ft, deve ser

procedido o alívio até Fo, seguindo os mesmos estágios do

carregamento, com medições de deslocamentos da cabeça, para obtenção dos

deslocamentos permanentes;

...

5.7.2.2.4 Devem ser obrigatoriamente executados

ensaios em 1% dos tirantes por obra, por tipo de terreno e por

tipo de tirante, com um mínimo de dois ensaios por obra. (PARA ENSAIOS DE QUALIFICAÇÃO)

5.7.2.3 Ensaio de recebimento (devem ser feitos ensaios de recebimento em TODOS os

tirantes da obra)

5.7.2.3.4 Os ensaios devem atender à seguinte distribuição:

a) para tirantes definitivos - executar ensaios do

tipo A em pelo menos 10% dos tirantes da obra e do tipo B nos

restantes; (VERIFICAR Tabela 2 -

Cargas a serem aplicadas no ensaio de recebimento)

5.7.2.4 Ensaio de fluência

5.7.2.4.3 Devem ser obrigatoriamente executados

ensaios em 1% dos tirantes por obra, por tipo de terreno e por

tipo de tirante, com um mínimo de dois ensaios por obra. (PARA ENSAIOS DE FLUÊNCIA)

DEVERÃO SER INSTALADOS

VÁLVULAS MANCHETE A CADA 50 CM E CENTRALIZADORES A CADA 1,5 M.

Nos furos onde não seja

observado perda de ar durante a perfuração, deverá ser feita a instalação do

tirante logo após a finalização da perfuração. A injeção da bainha (injeção de

preenchimento do furo) deverá ser feita utilizando traço 0,7:1 em peso,

observando-se uma pressão entre 3 e 5 kgf/cm² para encerrar a injeção.

Nos furos onde ocorrerem perda

de ar durante a perfuração, deve-se instalar o tirante e iniciar a injeção com

calda de cimento traço 0,7:1, em peso, e adicionar aditivo super-plastificante.

Este aditivo será utilizado para melhorar a fluidez da calda, garantindo o

melhor preenchimento de fraturas e trincas. Esta injeção fará o tratamento da

rocha nestes pontos. A pressão neste caso deverá ser finalizada entre 5 e 7

kgf/cm². A injeção deverá ser feita lenta e continuamente. Recomenda-se, neste

caso, a utilização de bombas tipo parafuso para garantir um fluxo contínuo a

baixa pressão e com vazão suficiente para tratar o maciço. Após o final da

injeção, no caso de haver perda de ar durante a perfuração, deverá ser

respeitado um período de 12 horas antes do início de novas perfurações num raio

de 3m (três metros), garantindo que a calda tenha resistência para não ser

afetada pela pressão de ar das perfurações adjacentes.

Nos dois casos deverá ser

respeitado um período de doze horas para dar prosseguimento às injeções

complementares.

Injeções complementares:

Após a injeção de preenchimento

(bainha) deverá ser iniciada a injeção em fases dos tirantes. Para estas

injeções deverá ser utilizado traço 0,5:1 em peso.

A primeira fase será iniciada na

manchete mais profunda, utilizando-se obturador duplo, garantindo que a calda

está sendo injetada na válvula correta. Nesta primeira fase deve-se considerar

o critério de finalização (parada) da injeção a pressão de 12 kgf/cm² (pressão

de injeção, não de abertura de válvula) ou consumo de 75 kg de cimento (63

litros de calda) em cada válvula (observar o que ocorrer primeiro). A injeção

deve ser feita manchete por manchete, até a válvula manchete

localizada mais próxima à boca do furo.

A segunda fase de injeção deverá

obedecer aos mesmos critérios da primeira fase, aumentando a pressão para 15 kgf/cm².

Caso seja observado um consumo

elevado de calda de cimento em algum trecho do tirante – a interrupção da

injeção se dê pelo critério de volume de calda injetada – deverão ser feitas

fases complementares até se conseguir pressão de 20 kgf/cm².

Durante este processo deverá ser

feito boletim de perfuração e injeção do furo. Neste boletim deverão ser

anotadas todas as ocorrências durante a execução dos tirantes.

Para garantir a correta análise

das ancoragens deverá ser feito um gráfico de absorção de calda de cimento, com

visão espacial do maciço, com consumo de calda a cada 50 cm, incluindo-se a

calda da bainha que será considerada constante em toda a extensão do furo – por

ser difícil mensurar as posições onde podem ter ocorrido consumos

diferenciados. No trecho ancorado o gráfico deve conter além da calda consumida

na bainha, a calda consumida em cada fase somada. Caso seja necessário deverá

ser adotada cor diferente no gráfico para a calda consumida em cada etapa de

injeção.

Toda a execução das ancoragens deverá

ser acompanhada por Engenheiro Geotécnico com experiência mínima de 5 (cinco)

anos. Este profissional deverá validar diariamente os boletins dos tirantes até

sua finalização para assegurar o atendimento às especificações do projeto.

Caso seja observado um consumo

de calda de cimento acima de 100 kg de cimento (82 litros de calda) por metro

de tirante acabado, esta consultoria sugere que seja avaliada a troca dos

tirantes adotados por tirantes de menor carga e que seja aumentada a quantidade

de tirantes, para que ocorra um melhor tratamento do maciço.

Deverão ser feitos ensaios de

qualificação e fluência em 20% dos tirantes, além dos ensaios de recebimento em

todos os tirantes conforme norma brasileira.

Não é permitida a utilização de

bentonita para estabilização das paredes dos furos. Caso necessário deverá ser

utilizado polímero na água durante a instalação do revestimento.

Como solução alternativa para

execução das escavações poderá ser adotada a contenção com chumbadores e

concreto projetado. Neste tipo de alternativa a densidade de chumbadores está diretamente ligada à estabilização do maciço, e o concreto é responsável pela contenção superficial.

Neste tipo de contenção deve-se observar a escavação descendente em nichos para garantir a estabilidade. Deve-se fazer medições de deformações da parede e de movimentação dos chumbadores para verificar a ocorrência de deslizamentos.